前回に引き続き、「パッドオンビア+穴埋め」の製造工程について、紹介させて頂きます。

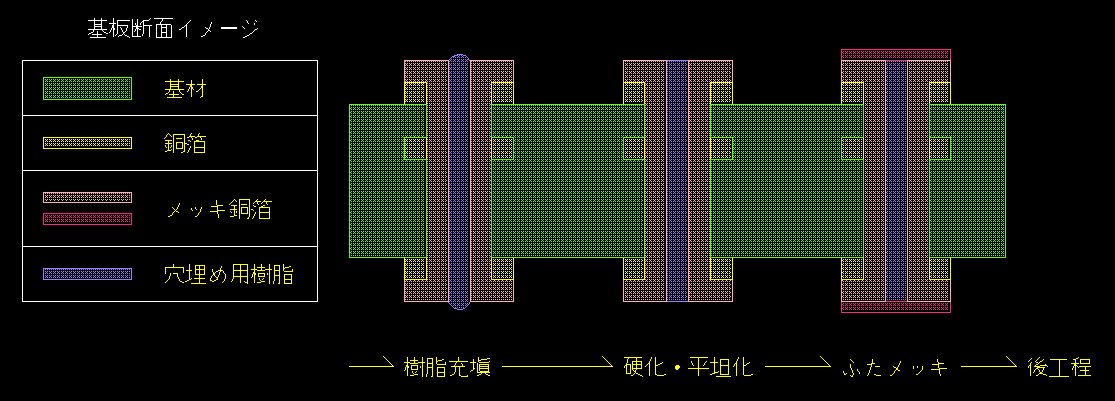

標準的な基板とパッドオン+穴埋めの基板では、パネルメッキ後の工程に違いがあります。

①積層

②ドリルによる穴空け加工

③パネルメッキによる導通の確保

この後、レジストやシルク・表面処理を行うと、標準的な基板となります。

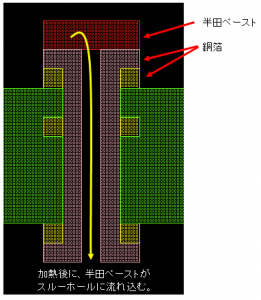

「パッドオンビア+穴埋め」ではパネルメッキ後に、標準外の穴埋め工程が必要になります。

④樹脂(または伝導性ペースト)充填

⑤硬化・平坦化

⑥ふたメッキによる導通確保

この標準外の作業は、人手によるものが大半ですので試作ならではの工法になり、コストも

少しお高くはなりますが、基板サイズに制約が有る際や、出来るだけ小型化したいなど、

基板やデバイスピッチの狭小化を求める製品向けに提案しております。

@kitaoka