新年あけましておめでとうございます。

皆さま、旧年中は大変お世話になりました。

本年もどうぞよろしくお願いします。

このお正月、阪神間では比較的穏やかな

三が日だったのではないでしょうか。

業界景気も穏やかな上昇気運を期待しつつ

皆さまにおかれましても、より良い一年でありますように。

2025.1.6@matsui

新年あけましておめでとうございます。

皆さま、旧年中は大変お世話になりました。

本年もどうぞよろしくお願いします。

このお正月、阪神間では比較的穏やかな

三が日だったのではないでしょうか。

業界景気も穏やかな上昇気運を期待しつつ

皆さまにおかれましても、より良い一年でありますように。

2025.1.6@matsui

お客様各位

平素は格別のご高配を賜り、厚く御礼申し上げます。

弊社Webサーバ及びメールサーバの機器トラブルにより、

2024年12月2日(月)11時ごろより、Web閲覧及びメールの送受信が

行えなくなっておりました。

2024年12月9日(月)18時、復旧が完了いたしました。

メールにつきましては、一時的に「ms-technology.vn」ドメインを使用しておりましたが、

「ms-technology.co.jp」が復旧いたしましたので併せてご案内させて頂きます。

なお、一時利用しておりました「ms-technology.vn」ドメインのメールも当面は受信可能ですが、

恐れ入りますが早めに「ms-technology.co.jp」へ変更のご対応をお願いいたします。

この度はご迷惑をおかけし申し訳ございませんでした。

今後ともご愛顧いただきますよう、よろしくお願いいたします。

2024年12月10日 北岡

お客様各位

平素は格別のご高配を賜り、厚く御礼申し上げます。

首題の件について、2024年12月2日(月)11時頃より

弊社WEBサーバーのシステム障害により

メールの送受信及び、ホームページのアクセスが

できない状況が発生しております。

現在、復旧作業に努めておりますが、現時点では

復旧の目途が立っておらず、一時的に下記ドメインのメールにて

対応させていただきたく、ご連絡させて頂きました。

##

##<2024年12月6日更新>

##メールサーバが復旧しましたので、メールアドレスの案内を削除いたしました。

##

復旧が完了し、正常稼働の確認ができ次第

改めてご連絡させて頂きます。

尚、現在ご依頼いただいております業務への

弊害は御座いませんので、ご安心いただければと存じます。

ご迷惑、ご心配おかけし申し訳御座いませんが

何卒ご容赦いただけますよう、お願い申し上げます。

2024年12月3日 北岡

能登半島沖地震で被災された方々へ、一日も早い復興を

お祈り申し上げます。

皆さま、旧年中は大変お世話になりました。

本年もどうぞよろしくお願いします。

早いもので、この4月で25周年を迎える区切りの年となりました。

これもひとえに、皆さま方のご支援のおかげと感謝しております。

ありがとうございます。

今後もお客様の立場になり、より一層の品質・技術向上に取り組んで

参りますので、引き続きご支援の程、よろしくお願い申し上げます。

2024.1.9@matsui

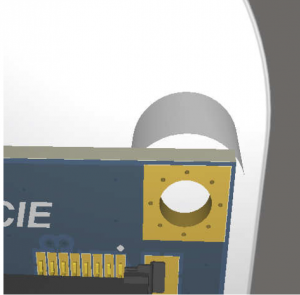

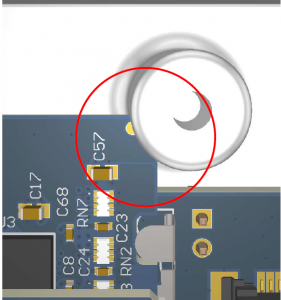

以前紹介した「基板設計CAD(Altium Designer)で3D(STEP)データ作成!」で、

Altium Designerから3D(STEP)データの出力を紹介させて頂きました。

今回は、メカCAD(M-CAD)等から出力した3Dデータとの連携について紹介させて頂きます。

取込み可能な形式としては、

・Step File(*.Step,*.stp)

・Parasolid File(*.x_t,*.x_b)

・Solidworks Part File(*.sldprt)

となっています。

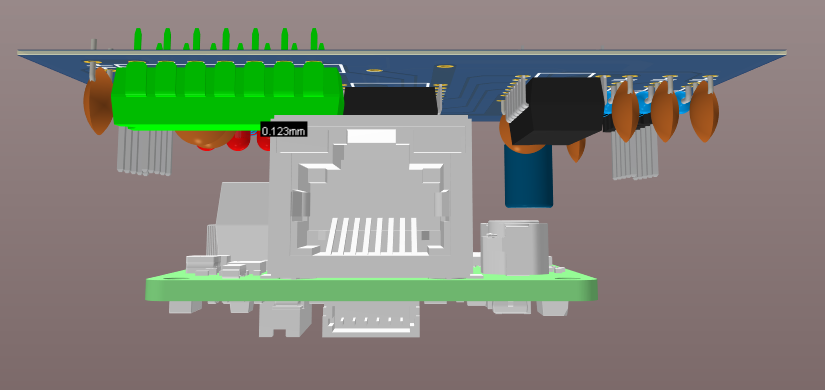

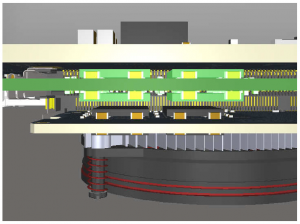

例として、2枚の基板の干渉チェックを行っている様子を・・・

(下側の基板が取込みを行ったStepデータになります)

グリーンにハイライトされている部品が干渉している部品です。

基板間の距離を調整し、エラーが無くなった状態です。

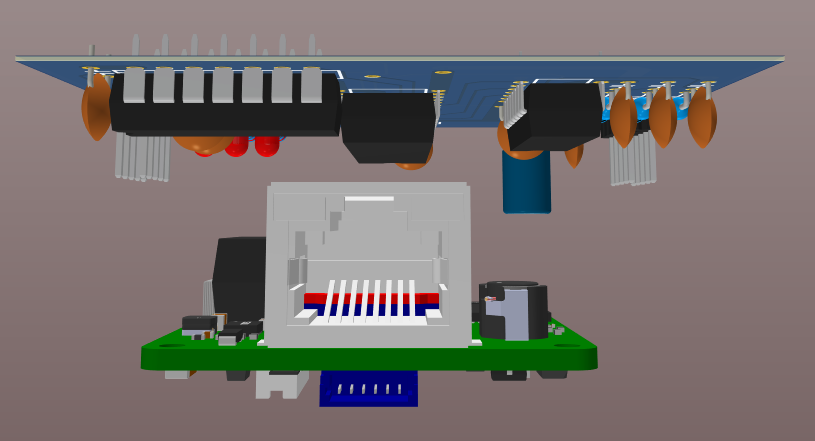

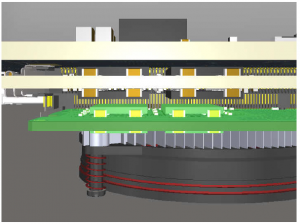

2つ目の例は、3枚の基板が重なる部分を参照した例です。

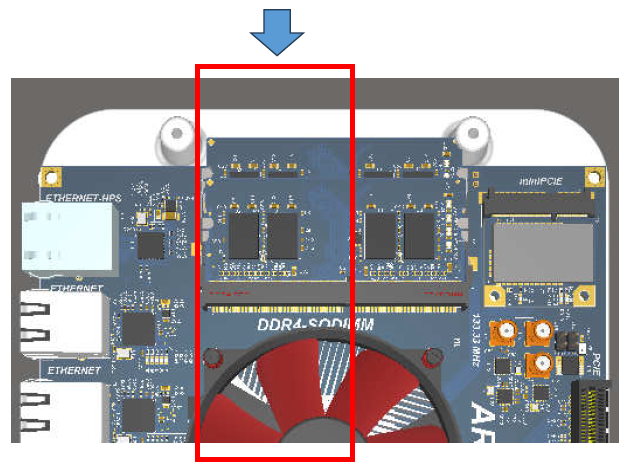

(Base基板に2枚のDIMM(Stepデータ)と、筐体データ(Stepデータ)を取り込みました)

3枚の基板を各基板毎にハイライト

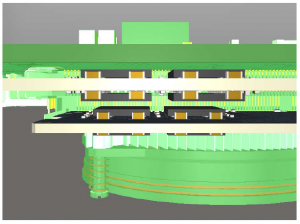

同じ基板で、基板と筐体データの確認を行った例です。

左図は筐体のリブと固定穴位置の確認、右図は筐体のリブとDIMMの干渉を確認しています。

(右図のリブ位置ではDIMMとの干渉が有った為、報告のうえ調整頂きました)

今回は基板対基板、基板対筐体を例に挙げましたが、コネクタと筐体・パネルの位置確認など、

取り込むデータにより様々な確認を実施できます。

どこを確認したいのか・・・と言った用途を絞り込んでの確認は、非常に有用となります。

筐体データや組み合わせ基板のデータをご支給頂くことで、設計中の基板の最適配置を

ご提案することが可能です。

ご興味ありましたら是非お問合せください。

@kitaoka

今回のホーチミンへの出張で、あれ!?オフィス周辺の街並みが、何かきれいになってない!?と感じたので、よくよく見ると過去にこのBlogで投稿した、アレが無くなっていました。

過去Blog → 現地情報-その1

そうです!電線を埋設したようで、街並みスッキリ!イイ感じです!!

2023.5.8 matsui

新年明けましておめでとうございます。

皆さま、本年もどうぞよろしくお願いします。

今年は約3年ぶりに、行動規制の無いお正月を迎え

国内外各地で賑やかな光景が見受けられましたね。

日本も海外への往来が緩和され、随分と活気が

戻ってきたような気がします。

当社においても、昨年から海外への活動を再開していました。

今年はコロナ前の通常期並みに、リスクヘッジを講じながら

活動を活性化させたいと思います!

元旦に初日の出を見に行ったワンシーンです。

極寒でしたが、清々しい気持ちでスタートできました。

皆さまにおかれましても、良い一年でありますように。

2023.1.5@matsui

平素より格別のご愛顧を賜り厚くお礼申し上げます。

本年も残すところあとわずかとなりました。

来年も従業員一同、皆様にご満足頂けるサービスを心がける所存でございます。

引き続きご支援を賜りますよう、お願い申し上げます。

と、いつもより硬くご挨拶申し上げたところで・・・

本年はIPC規格など、新たな分野の情報発信ができたかな(?)と、思っております。

来年も引き続き様々な情報を発信できれば・・・(^^;)

重ねてとなりますが、来年もどうぞよろしくお願いいたします。

2022年12月吉日 @kitaoka

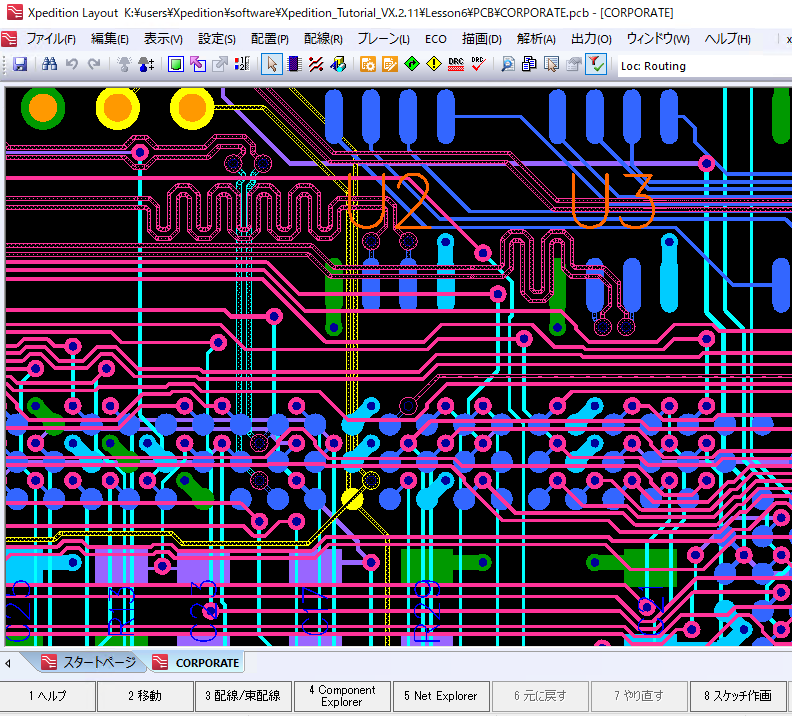

新たなCAD、Siemens (元Mentor) 製Xpeditionを導入しました。

これで弊社は、プリント基板設計CADとして、

図研製 CR5000-BoardDesigner、CR8000-DesignForce

Altium製 Altium Designer

Siemens製 Xpedition

の3社製4システムを所有することになりました。

相互に互換するわけではないので使い分けは必要なのですが・・・・・

メインCADとしては図研製 DF/BDを使用しています。

使い慣れている・・・と言うのはもちろんあるのですが、アートワーク性に優れており、

かゆいところにも手が届く・・・と言う感じでしょうか。

CADの指定が無い物件は、図研製のCADを使用しています。

Altiumは、回路図+基板設計としての運用や、規模の小さいものがメインとなっています。

今回導入したXpeditionは・・・と言うと、

大規模な高速ディジタル基板を効率よく設計する為に導入しました。

根本の思想がアートワーク的な設計手法ではなく、自動・半自動的な配線を念頭に

置いたシステムで、効率よく結線するために特化していると感じています。

その為、半自動での配線が、アートワーク的な観点から修正したくなる配線も・・・^^;

(もちろん修正するわけですが)

導入したばかりでまだまだ使いこなしているわけではありませんので、

今後改めて紹介していけたらと思います。

@kitaoka

ベトナム向けのwebサイトを公開しました!!!

英語・ベトナム語に対応しています。

今回のベトナム向けサイトの作成について、発案は日本主導でしたが、

実際の作業や記事の内容等は本社所属のベトナム人スタッフと、

ベトナム法人のスタッフが作成しています。

私も素材提供等で協力したつもりでしたが・・・

(私の提供素材はほぼ没となりました(;ω;) )

日本のサイトとは趣が異なり、スタイリッシュに仕上がっています。

ご興味あれば一度ご覧いただければ・・・・・ありがたいです。

@kitaoka