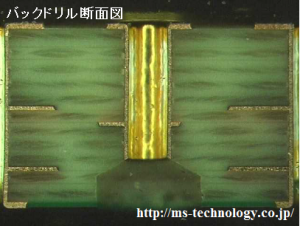

バックドリル加工で用いるドリル径は、ランド径より大きい為

基板設計においても、デザインルールの条件出しが必要になります。

条件出しは、基板工場の仕様に基づいて行います。

バックドリル径は「ビアのランド径+α」になり、配線クリアランスは

「バックドリル径+穴壁からの逃げ」となります。

例えば、ビアのランド径がφ0.5mmの場合、配線クリアランスは

φ1.3mm程度まで大きくなります。

また、穴深さの最低値についても条件があります。

多層基板では層間厚が薄くなり、下層側で使用できない場合が

ありますので要注意です。

NCデータは穴径、深さ、穴あけ方向の種類ごとに分けて出力する

必要があります。

つづく

@h.matsui