今回のブログは、IVHを使用した基板設計の事例紹介をさせて頂きます。

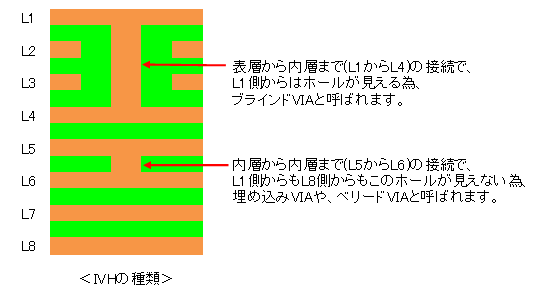

まず、IVH(Interstitial Via Hole)とはなにかですが、

・・・ざっくり言うと、全層を貫通していないVIAのことで、

大きく2種類に分かれます。

1つ目は表層から内層の接続で、ブラインドVIA(Blind Via)

2つ目は内層から内層の接続で、表層に現れない埋め込みVIA/ベリードVIA(Buried Via)

となります。

ブラインドVIAとベリードVIAの断面イメージ

(この2種類のIVHの違いについては、また別の記事でご紹介します)

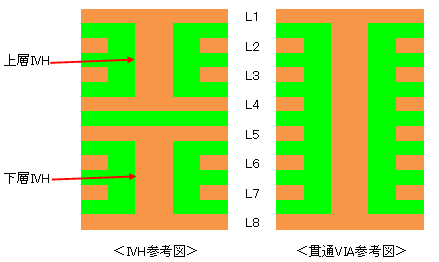

弊社では通常、ブラインドVIAを使用します。基板層数を半分にし

8層の場合、上層L1-L4、下層L5-L8で分けた構成となります。

<下図参照>

上層L1~4と下層L5~8で、別の回路を配置・配線することが可能になり、

高密度化が可能になります。

他にも様々な組み合わせは考えられますが、工場の設備等によっては製造出来ない

組み合わせも存在しますので、設計構想段階でのすり合わせは必要になってきます。

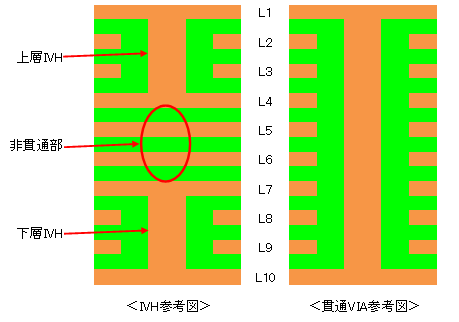

その中で、弊社で採用した特殊な事例をご紹介します。

目的としては、ベタ面を広くとることで電源・GNDの安定化に加え、

上層回路と下層回路の完全分離とノイズ対策の為に採用しました。

<下図参照>

①L5、L6に上層・下層で使用するIVHのVIAがない為、ベタ面を広く取ることで、

電源・GNDの安定化につながる

②L5、L6に電源・GNDのベタ面を設けることで上下層の分離(回路的な分離)が可能

③上層と下層をベタ面で分離するため、ノイズ対策を実施しやすい

といったメリットがあります。

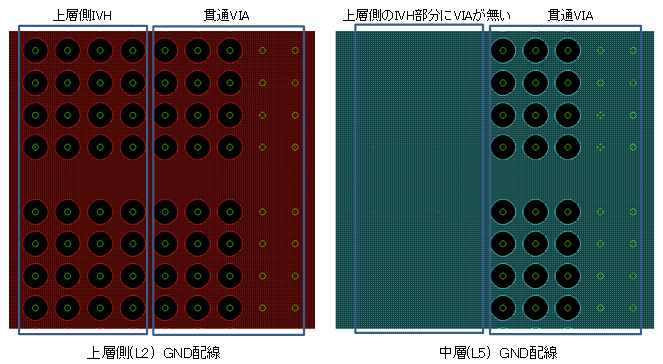

元々は、多ピンのBGA部分の電源強化の為に対応した事例となります。

この図の通り、L5には信号VIAが無い為、プレーン(ベタ面)を広くとることが可能です。

デメリットももちろん存在します。

①L1~4、L7~10層と、L5,6層でプレス回数やメッキ回数が異なる

②積層ズレと言った製造上の不具合が発生しやすくなる

といったもので、製造難易度が上がることです。

弊社では今回のIVHによる層構成の検討や、以前の記事で紹介させて頂いた基材の

選定など、ノイズ対策を含めた高速ディジタル設計を得意としており、基板工場と

連携することで、設計難易度と製造難易度を両立する対応を行っております。

ご興味ありましたら是非お問い合わせください。

@kitaoka