前回に引き続き基材についてのお話しです。

今回は、低比誘電率材料について書こうと思います。

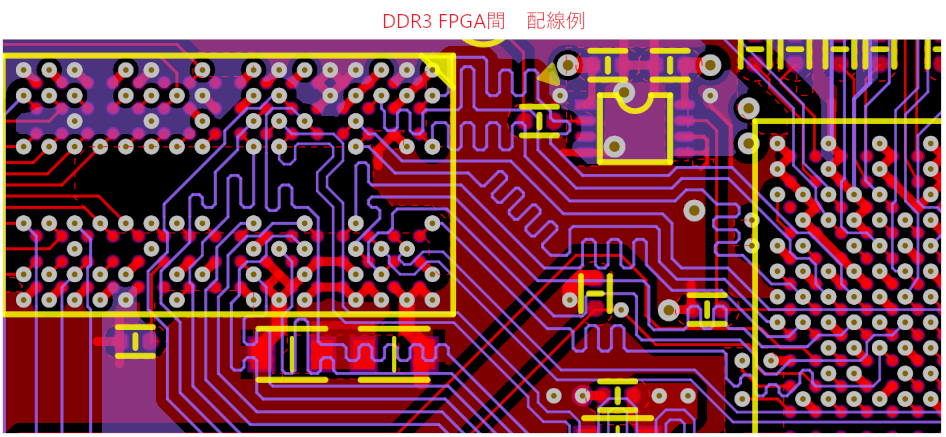

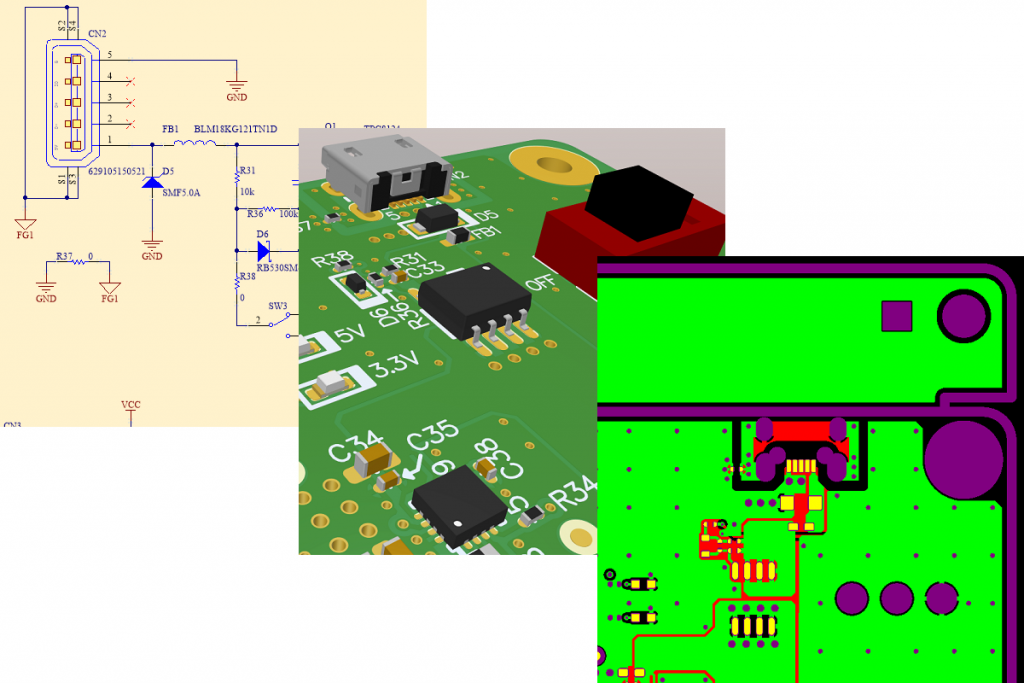

弊社の得意とする高速信号伝送にかかわる重要な要素でもあります。

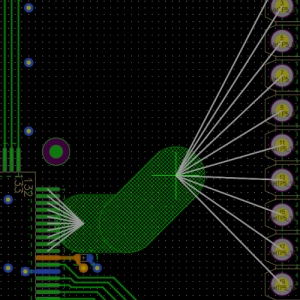

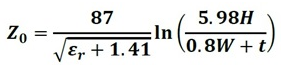

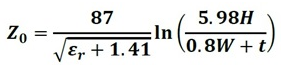

高速信号伝送で必要な特性インピーダンスの計算に当たり、簡易計算式があります。

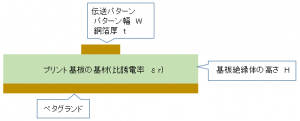

必要な情報は

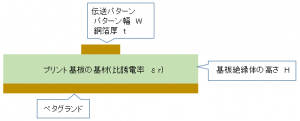

伝送パターン(信号線)幅(W)、銅箔厚(t)、基板絶縁体高さ(層間厚)(H)、基材の比誘電率(εr)

となります。

比誘電率(εr)は、媒質の誘電率と真空の誘電率の比 ε / ε0 = εrのことで

特性インピーダンスを計算する際に必要な基材特有の数値であり、

通常のFR-4材であれば4.2~4.8程度の値をとります。

(とはいえ、毎回こちらの計算式を適用するのも大変なので、弊社ではシミュレーションツールで計算したり、簡易計算ツールを公開頂いているwebサイトを使用させて頂いたりしております)

このεrが4.0を下回るものを低比誘電率材と謳っております。

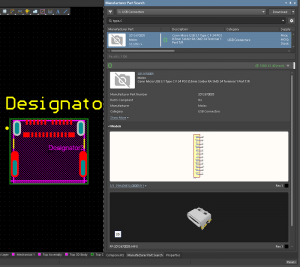

高速伝送用基材としてよく名前が上がるパナソニックのmegtron6材であればεr=3.6程度になります。

(ちなみにテフロン材であればεr=2.6以下だったりします)

なぜ、低比誘電率材が良いかを具体的に言うと・・・

「配線幅を太くすることができる」ということです。

特性インピーダンス(Zo)の値が同じであれば、

εrの値が低ければ低いほど配線幅を太くすることができます。

層間厚が厚ければ厚いほど配線幅を太くすることができます。

銅箔厚が薄ければ薄いほど配線幅を太くすることができます。

「配線幅を太くすることができます」を強く記載した理由ですが・・・全部実現が難しいからです。

まず、銅箔厚を考えます。

通常の基板であれば18μmや、35μmの基材を使用します。

これを薄くする・・・には限度があります。私の知る範囲では9μmが一番薄い基材です。

(3μmという特殊材もあるようですが、使ったことはありません)

また、スルーホール用にパネルメッキを実施しますので、実際はこの基材の銅箔厚よりも厚くなります。

次は層間厚です。

通常の基板であれば板厚が1.6mm程度です。

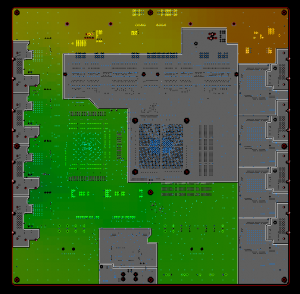

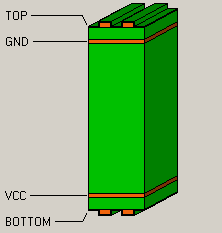

高速信号伝送が必要となる基板の多くは多層基板です。

層間厚を厚くしようとすると基板の板厚も厚くなりますが、厚くなると穴あけ加工が困難になるなど別の問題も発生します。多くの場合、層間厚は0.1mm~0.2mm程度になることが多いです。

上記2点は多層化・高密度化に伴いどうしても薄くなってしまいがちです。

その為、配線幅も細くなる方向になります。

アートワーク設計を行う立場からすると、配線幅が細くなるのは歓迎したいのですが、

基板製造の立場から考えると製造精度・歩留まりから歓迎されません。

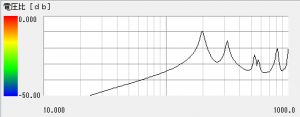

また、もう1点重要な要素があります。

それが表皮効果と呼ばれる現象です。銅箔の表面に電力が集中する現象で、周波数が高くなるほど電流が表面へ集中するため、交流抵抗が増大するという問題が発生します。

こちらを解決するには「表面積を増やす≒配線幅を太くする」につながります。

つまり、「層間厚が薄くなる多層基板で、高速信号を配線したい」場合に、εrの低い低比誘電率材を選択するのは理にかなっているわけです。

ただし、基材も高価・加工費も上がるといった形で、製造コストも大きく変わりますので、全てにおいて低比誘電率材が良いとは言えません。

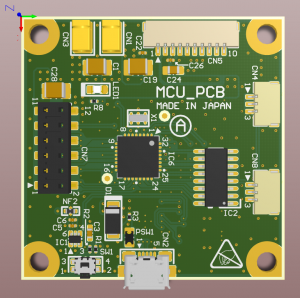

高速伝送信号を取り扱われる際にはこういった基材の選定も考慮しておりますのでご相談頂ければと思います。

@kitaoka