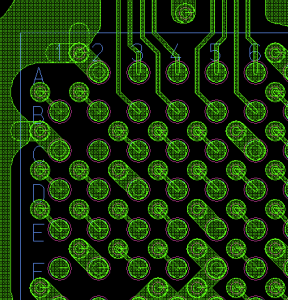

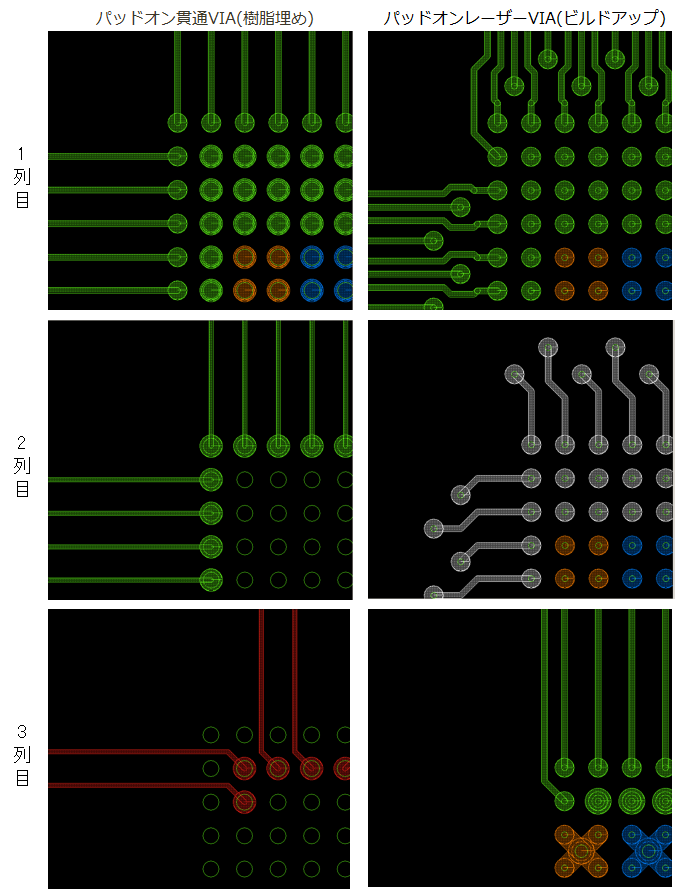

パッドオン貫通VIA(樹脂埋め)とパッドオンレーザーVIA(ビルドアップ)の

基板設計例をご紹介します。

1列目から3列目までの引き出し例です。

上図のように配線引き出しを行うのですが、配線幅・配線間隔(L/S)が

0.1mmを下回り、特にインピーダンスコントロールが必要な高速信号は

層数層構成にもよりますが、内層70μm程度と微細になる場合もあり

設計・製造の難易度が上がります。

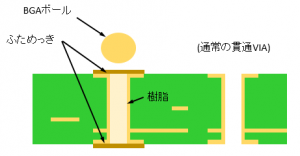

基板設計時に基板工場と製造スペックの摺合せを行わないと、

基板製造出来ないデータを作成してしまうことになります。

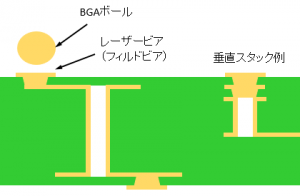

パッドオン貫通VIA(樹脂埋め)、パッドオンレーザーVIA(ビルドアップ)、

どちらの工法を選択しても、狭ピッチBGAを採用する際は、基板設計メーカー、

基板工場との連携が不可欠です。

<図1 BGA部パッドオン貫通VIA例>

<図1 BGA部パッドオン貫通VIA例> ?<図2 BGA部ビルドアップVIA(フィルドビア)例>

?<図2 BGA部ビルドアップVIA(フィルドビア)例>