以前に紹介した「基板の表面処理について」ですが、

金メッキについて、補足がありますので、その3として紹介します。

以前の記事は、

その1 ①プリフラックス ②半田レベラー はこちら

その2 ③金メッキ(金フラッシュ) はこちら

からどうぞ

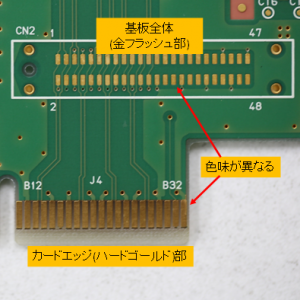

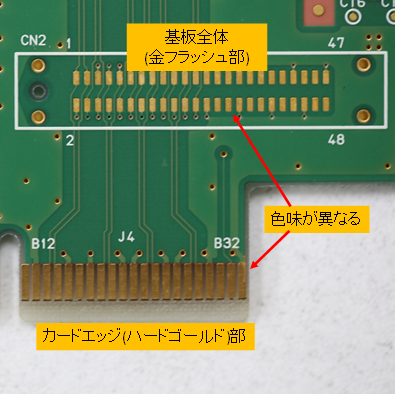

金フラッシュの紹介の際、さら~っと「カードエッジ」に触れておりました。

改めてカードエッジ部の金メッキについて紹介します。

カードエッジ・・・と記載していますが、正式にはカードエッジコネクタです。

カードエッジコネクタとは、基板自体を直接別基板のコネクタに刺すことを

目的とした基板端に設けられた端子です。

代表例はPCI-Express等のパソコンの増設基板でしょうか。

他にはメモリーモジュールなどもカードエッジコネクタになります。

(古くはファミコンやスーパーファミコンのカートリッジなどもそうですね!)

カードエッジコネクタは挿抜を伴いますので、接触抵抗の低減、防錆等から

端子部分には金メッキが施されます。

複数回の挿抜で接触・摩擦が発生しますが、金フラッシュのように薄く付いた金メッキでは

すぐに?がれてしまい、防錆等の効果が薄れてしまいます。

そのため、電解金メッキを使用し、厚く金メッキを施しています。

なお、上図でカードエッジコネクタについて、「ハードゴールド」と記載したのもミソなのですが、

純金メッキでは硬度が低い為、カードエッジコネクタのメッキには向きません。

コバルト等を含有した硬質の金メッキを施しています。

カードエッジコネクタ部の電解金メッキは耐摩耗性・耐錆性に優れたメッキ方法となります。

デメリットは・・・価格が高いことと半田付け性が低いことでしょうか。

(カードエッジ部に半田付けすることは・・・ほぼないと思いますが)

金メッキは他にも種類があります。今回紹介しませんが、ワイヤーボンディング用の

金メッキ等もあり、用途毎に最適な金メッキを選択する必要があります。

特殊な用途の金メッキにも対応しますので、ご相談頂けると幸いです。

@kitaoka