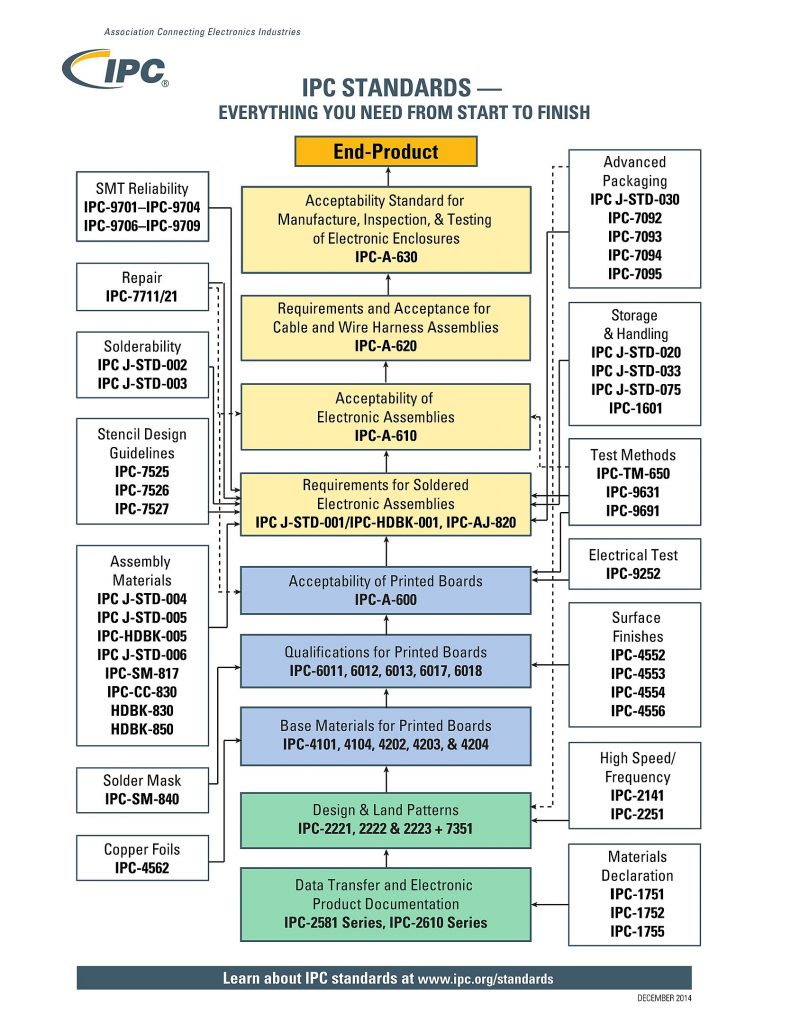

IPC規格についての記事が長くなりましたので、一旦締めたいと思います。

今回、IPC規格について情報収集を実施しましたが、切っ掛けとなったのは

弊社社ベトナムからの声・・・と、以前の記事で紹介させて頂きました。

詳しく言うと、基板設計に特化したセミナーを探していたところ、

IPCのPCB設計セミナーがヒットし、IPC規格を知る切っ掛けとなりました。

IPCでは様々なトレーニング・セミナーを実施しており、前回の記事では

半田付けや実装基板のセミナーが日本でも実施されていることを紹介しました。

が、PCB設計のセミナーは日本では実施されておらず、英語でのセミナーでした。

私個人としては、英語でのセミナーはハードルが高いのですが・・・

救世主がいました!

弊社ベトナム人社員が英語に堪能で、英語のセミナーを苦とせず、

IPCによるPCB設計トレーニングを無事修了しました。

というわけで、弊社、IPCのPCB設計トレーニング修了者が在籍しております。

まだまだ国内では取得者は少ないかと思いますので、自慢させて頂こうと思います^^;

@kitaoka