以前紹介した「基板設計CAD(Altium Designer)で3D(STEP)データ作成!」で、

Altium Designerから3D(STEP)データの出力を紹介させて頂きました。

今回は、メカCAD(M-CAD)等から出力した3Dデータとの連携について紹介させて頂きます。

取込み可能な形式としては、

・Step File(*.Step,*.stp)

・Parasolid File(*.x_t,*.x_b)

・Solidworks Part File(*.sldprt)

となっています。

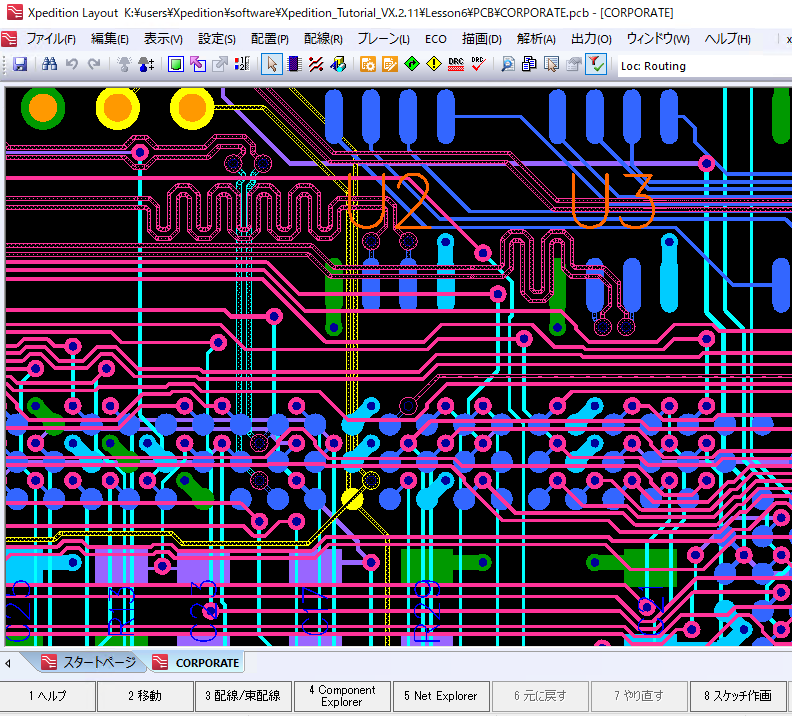

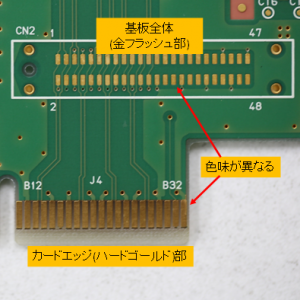

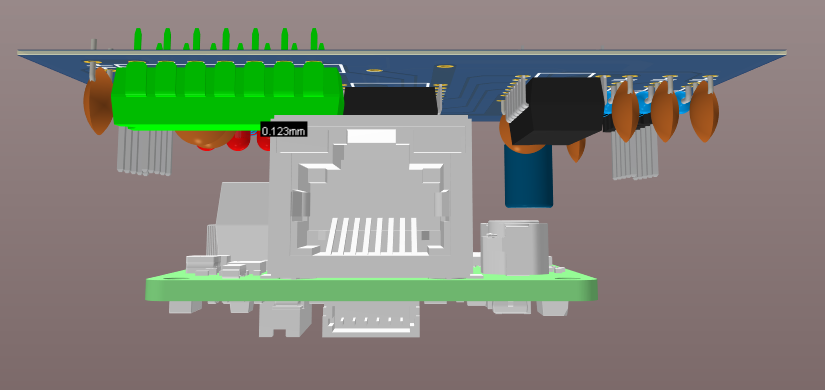

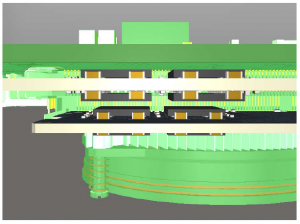

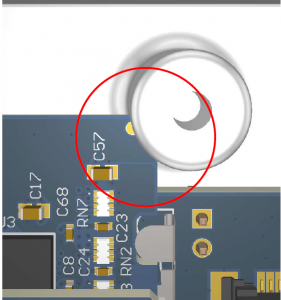

例として、2枚の基板の干渉チェックを行っている様子を・・・

(下側の基板が取込みを行ったStepデータになります)

グリーンにハイライトされている部品が干渉している部品です。

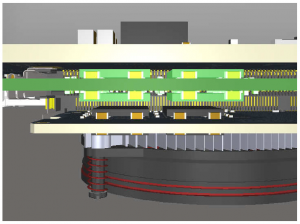

基板間の距離を調整し、エラーが無くなった状態です。

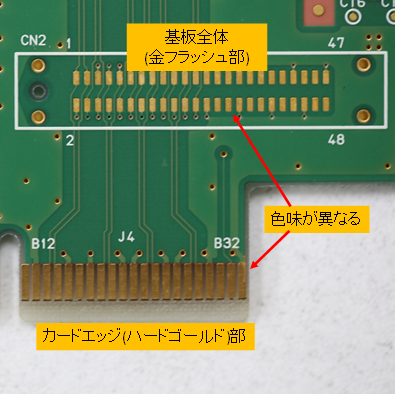

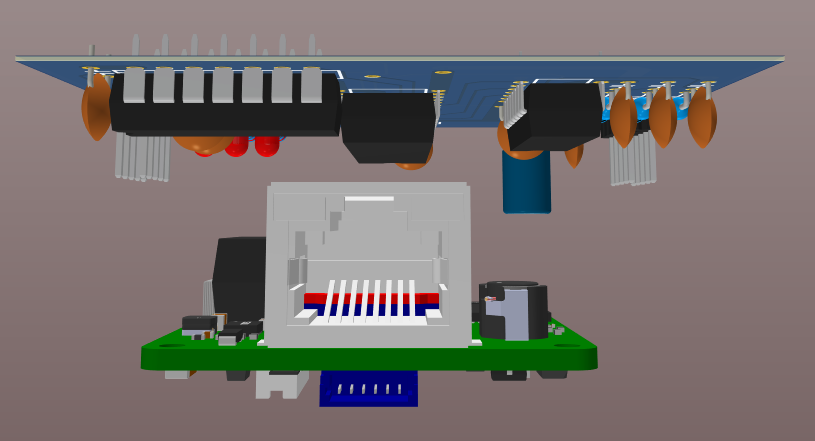

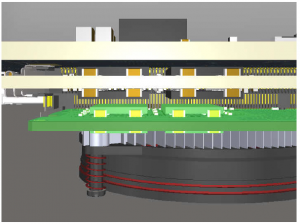

2つ目の例は、3枚の基板が重なる部分を参照した例です。

(Base基板に2枚のDIMM(Stepデータ)と、筐体データ(Stepデータ)を取り込みました)

3枚の基板を各基板毎にハイライト

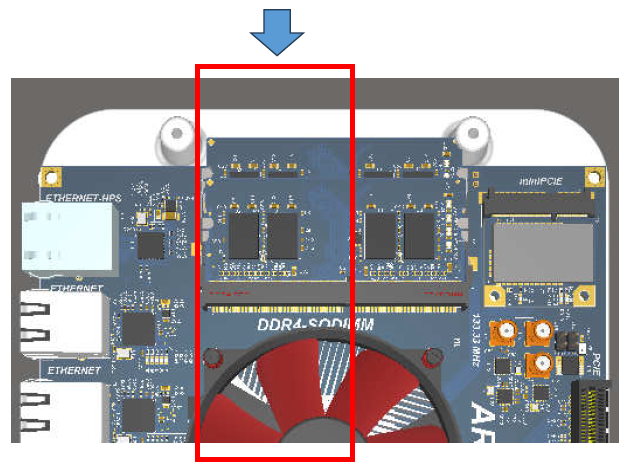

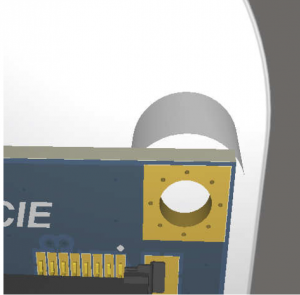

同じ基板で、基板と筐体データの確認を行った例です。

左図は筐体のリブと固定穴位置の確認、右図は筐体のリブとDIMMの干渉を確認しています。

(右図のリブ位置ではDIMMとの干渉が有った為、報告のうえ調整頂きました)

今回は基板対基板、基板対筐体を例に挙げましたが、コネクタと筐体・パネルの位置確認など、

取り込むデータにより様々な確認を実施できます。

どこを確認したいのか・・・と言った用途を絞り込んでの確認は、非常に有用となります。

筐体データや組み合わせ基板のデータをご支給頂くことで、設計中の基板の最適配置を

ご提案することが可能です。

ご興味ありましたら是非お問合せください。

@kitaoka